На первом в России заводе по переработке отходов в энергию идет монтаж «сердца» предприятия — трех жаропрочных котлов. Рабочие устанавливают экономайзеры. Это гигантские батареи, которые аккумулируют тепло от сгорания отходов, чтобы потом преобразовать его в электроэнергию. Как идет стройка в условиях пандемии? И что со сроками?

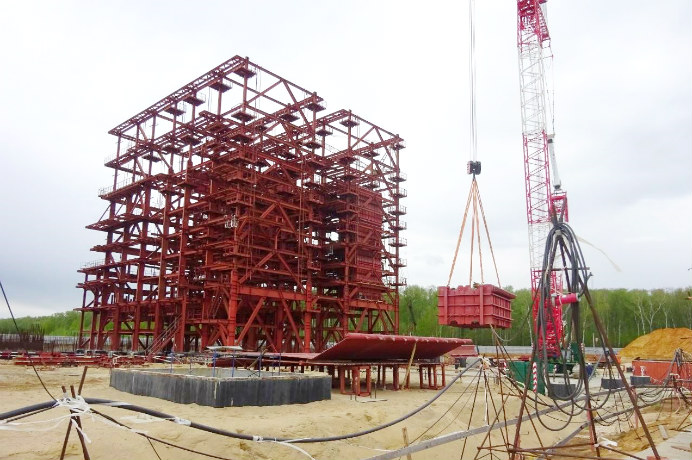

На фото: строительство завода «Энергия из отходов», Свистягино, 14 мая 2020 г.

Первый завод «Энергия из отходов» строится в городском округе Воскресенск, вблизи деревни Свистягино. На сегодняшний день готова вся подземная часть: фундамент, бункер для отходов, инженерно-бытовой блок. Идет сборка котлов.

Котел включает так называемую «топочную» часть, экономайзеры и пароперегреватели. Это почти 2500 тонн оборудования, что сравнимо с максимальной взлетной массой шести самолетов Боинг 747.

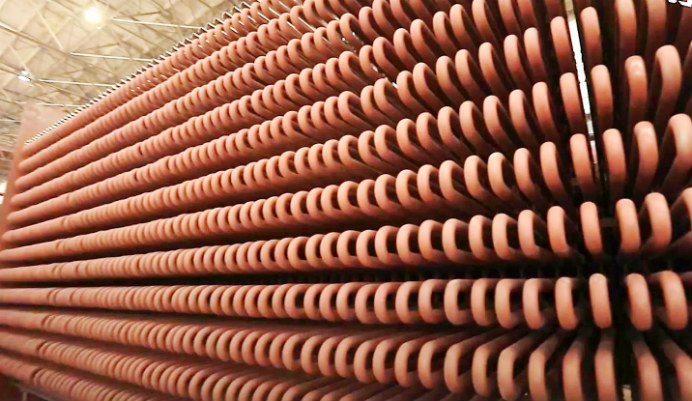

На фото: монтаж экономайзеров котла, Свистягино, 14 мая 2020 г.

На сегодняшний день готовы каркасы двух котлов из трех. На одном уже смонтированы все 8 блоков экономайзеров — громадных батарей, которые помогают сохранить тепло от сжигания отходов. Вода в них нагревается до 100 градусов, подается на испарительные экраны и превращается в пар, который в свою очередь вращает турбину парогенератора. На выходе получается чистая электроэнергия.

«Экономайзер — это длинный трубопровод, напоминающий змеевик, у которого есть только один вход и один выход. Вода вошла — вода вышла. Но внутри экономайзера она проходит очень большой путь, чтобы обеспечить максимально эффективный процесс теплоотдачи», — объясняет Сергей Лапакос, временно исполняющий обязанности руководителя проекта.

На фото: фрагмент экономайзера производства ПАО «ЗиО-Подольск»

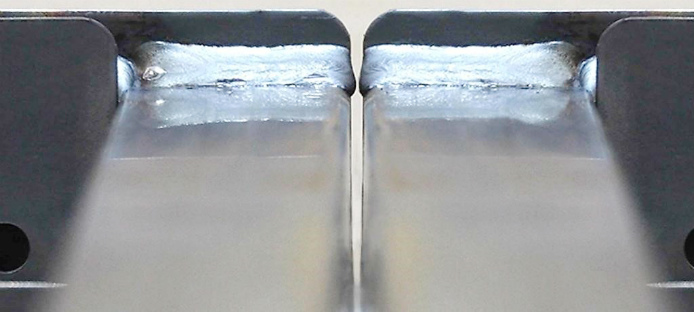

Оборудование для котлов производит машиностроительный завод ПАО «ЗиО-Подольск» по технологии, аналогов которой в России пока нет. Панели топочной части, подверженные экстремальному нагреву и механическому износу от продуктов горения, покрываются особым сплавом никеля, хрома и молибдена. Для этого используется метод холодного напыления (Сold Metal Transfer), запатентованный австрийской компанией Фрониус — мировым производителем оборудования для дуговых способов сварки, наплавки и уникальных автоматизированных комплексов.

Надежность всех элементов котла проверяется в несколько этапов — с помощью воды, ультразвука и цветной дефектоскопии.

Полученное покрытие позволяет выдерживать сверхвысокие температуры горения для исключения образования вредных выбросов (свыше 1200 градусов) и продлевает срок службы оборудования минимум в четыре раза.

На фото: результат наплавки методом Сold Metal Transfer на «ЗиО Подольск»

Завод строится по технологии японско-швейцарской компании Hitachi Zosen Inova, и все монтажные работы проводятся под присмотром зарубежных партнеров, взявших на себя ответственность за эффективность работы оборудования и соблюдение норм по выбросам. Правда, сейчас представители Hitachi Zosen Inova следят за процессом дистанционно. Но как только закончится режим самоизоляции, они вернутся на строительную площадку.

В целом же пандемия COVID-19 строительству не помешала. Работы ведутся строго по графику. Изменился только внутренний распорядок. Сотрудники на входе измеряют температуру и получают средства индивидуальной защиты: маски, перчатки, антибактериальные гели и салфетки. Все соблюдают социальную дистанцию, ходят обедать по очереди. Каждые два часа проводится дезинфекция дверных ручек, санузлов и переговорных помещений. Инженерно-технический персонал работает удаленно.

На фото: барабан котла, Свистягино, 14 мая 2020 г.

Завод по термической переработке станет финальным звеном в создаваемой в Московской области комплексной системе обращения с отходами. На предприятии будут утилизировать только прошедшие сортировку ТКО, которые не пригодны для получения вторсырья и компоста. Всего же в Подмосковье будет построено четыре таких завода: в городских округах Воскресенск, Наро-Фоминск, Солнечногорск и Ногинск. Еще один объект появится в Республике Татарстан. Вместе они смогут вырабатывать 2 320 млн кВт*ч «зеленой» электроэнергии в год. Заводы будут сданы в 2022 году.

На фото: каркас котлов и фундамент для парогенератора, Свистягино, 14 мая 2020 г.

И это только начало масштабной реформы отрасли обращения с отходами. 14 мая 2020 года Ростех, «Росатом» и ВЭБ.РФ заключили соглашение о строительстве еще 25 заводов по термической утилизации ТКО на территории России. Реализация проекта позволит закрыть 25 действующих крупных полигонов и предотвратить возникновение 80-ти новых. На всех предприятиях будет применяться технология сжигания на колосниковой решетке — та же, что и на флагманских подмосковных. На сегодняшний день этот метод признан наиболее эффективным и безопасным для окружающей среды. Только наши партнеры Hitachi Zosen Inova построили по всему миру уже более 500 заводов с колосниковой решеткой, в том числе и в европейских столицах.